Les activités de fabrication en soudage sont soumises à des exigences de qualité strictes afin que les produits ne posent pas de problèmes majeurs en fabrication et en service.

Il est nécessaire de prévoir des contrôles, depuis la phase de conception, en passant par le choix des matériaux, puis lors de la fabrication et de l'inspection ultérieure.

Cet article technique est rédigé par bobléponge2.

1 - Introduction

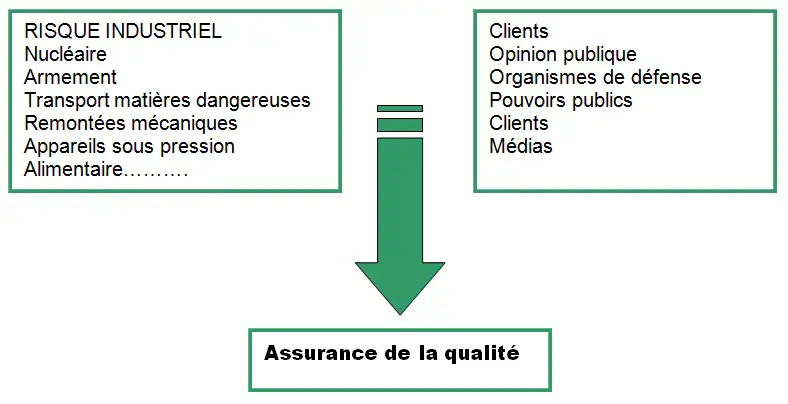

Afin de permettre une fabrication saine et efficace, le fabricant et l'exploitant doivent être capables de comprendre et d'évaluer les sources potentielles de difficultés et de mettre en place des procédures appropriées pour leur maîtrise.

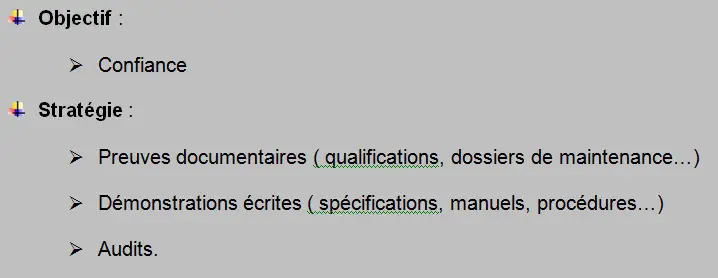

Dans ce sens, le fabricant (fournisseur) et l'exploitant (client/donneur d'ordre) doivent fournir la preuve de la maîtrise de leur activité.

Pour cela, ils s'appuient à la fois sur la qualification de leur personnel et de leur savoir-faire, et à la fois sur la traçabilité de leurs activités et le respect des règles qui leur sont imposées.

Un même esprit anime les organismes d'inspection et de contrôle dans leur démarche d'assurance qualité auprès des entités citées ci-avant.

2 - Un constat

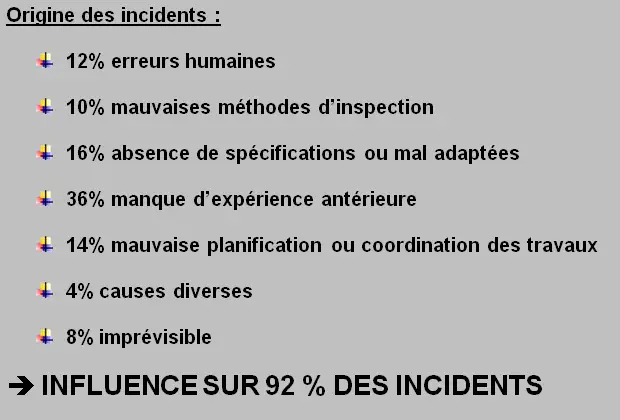

Dans le cadre ci-dessous, vous trouverez un constat chiffré de l'origine des incidents liés au soudage d'une fabrication soudée.

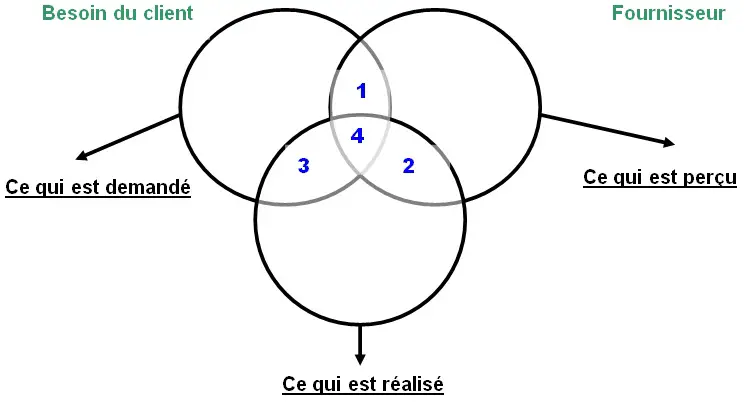

3 - Schéma de principe

Voici le schéma de principe de la qualité entre les différents acteurs

La qualité se trouve à l'intersection des cercles au point 4 du schéma

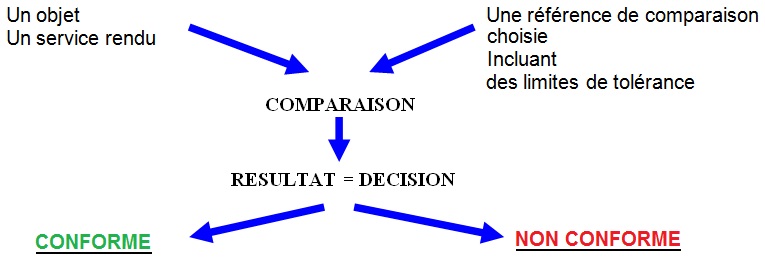

4 - Définition du contrôle

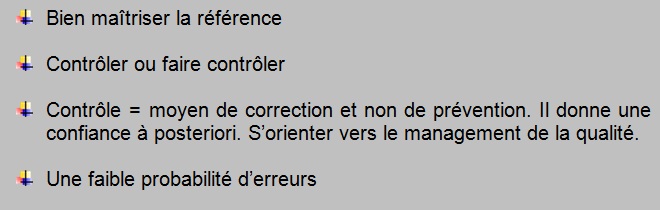

5 - Les conséquences

6 - Contrôle de l'organisation en amont, avant fabrication

6 - 1 - Concept

6 - 2 - Actions à mener

6 - 3 - Avantages de la méthode

6 - 4 - Evolutions

7 - Conséquences

Par conséquent, les acteurs industriels ont pour intérêt de structurer et conformer leurs choix et actions.

Il existe pour cela tout un panel (au-delà de la réglementation législative) de normes de références et d'outils techniques.

Les normes ISO sont des référentiels universels, elles s'appliquent à toute entité ou qu'elle se trouve et à tout produit qui relève des règles prescrites dans ces documents.

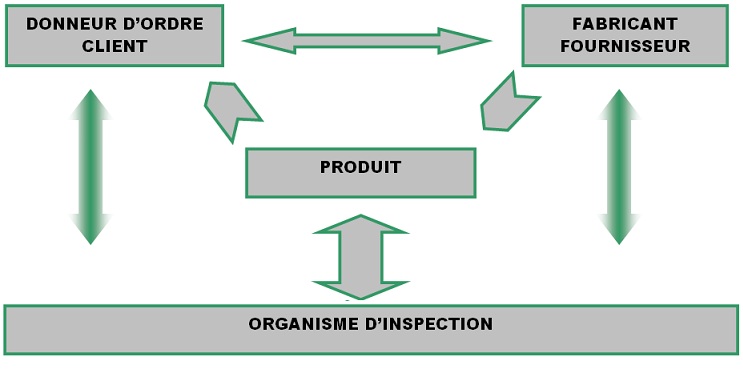

Les directives et normes européennes s'appliquent à la fois aux produits fabriqués dans la zone des pays membres et à la fois aux produits importés. Le droit européen est retranscrit en droit national, au même titre que les normes, en complément du droit et des normes nationales.

Les codes de construction sont conçus et diffusés par les professionnels eux-mêmes. Ils établissent les règles de l'art de la fabrication d'un produit. Chaque domaine de destination du produit relève d'un code, par exemple :

Nucléaire : RCCM

Equipements sous pression : CODAP

Structures métalliques : CM 66

Tuyauteries : CODETI

Réservoirs de stockage : CODRES.

Un appareil, selon les besoins d'un donneur d'ordre et le lieu d'implantation, peut relever d'un code étranger. Par exemple, un appareil fabriqué en France à destination du marché américain sera conçu, réalisé et réceptionné selon le code américain ASME.

Par ailleurs, l'utilisation et l'application convenable des normes peuvent aider les acteurs à se conformer à leurs obligations :

Ainsi, dans le domaine du soudage, les référentiels sous toute forme sont nombreux et complets. Dans les pages suivantes, ne seront évoquées que les règles relatives à la fabrication d'un ensemble mécano-soudé dans un atelier type.

8 - Organigramme type

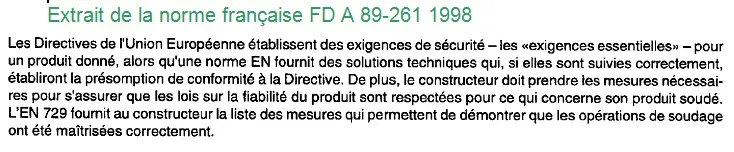

Le donneur d'ordre consulte un fournisseur en vue de commander un appareil.

Ce donneur d'ordre stipule ses exigences qualitatives et quantitatives et détermine si ce fournisseur est capable de répondre à la commande. Le fournisseur apporte la preuve de ses capacités à honorer la commande selon les critères définis par le donneur d'ordre. L'une ou l'autre partie peuvent décider de faire intervenir une tierce entité pour garantir de manière objective les besoins qualitatifs dans la conception, l'élaboration et la réception du produit.

L'implication de l'organisme d'inspection, son stade d'intervention sont déterminés conjointement entre le donneur d'ordre et le fournisseur selon leur besoin d'assurance qualité à tel ou tel stade de l'élaboration du produit.

Schématiquement, le donneur d'ordre peut faire valider sa conception par l'organisme, lui déléguer pouvoir lors des points d'arrêt de fabrication et la revue d'exigence lors de la fabrication et de la réception du produit. Le fabricant peut faire appel à l'organisme pour valider les compétences de son personnel et de son savoir-faire sous les formes explicitées ci-après.

Prenons l'exemple du fabricant.

Si celui-ci veut répondre aux exigences de son client (le fournisseur), il doit impérativement faire la démonstration de la maîtrise de son outil de production, au sens des normes en vigueur.

Principalement, il peut s'appuyer sur l'application des normes NF EN 719, NF EN ISO14731 relatives à la coordination des actions de soudage et qui stipulent le type et le degré de connaissances du personnel rattaché à la fabrication d'un appareil chaudronné.

Si ce fabricant décide de traiter les actions de contrôle et d'inspection de sa production en interne, il devra répondre des normes NF EN ISO 17020, NF EN ISO CEI 17024, NF EN 45012 et NF EN ISO CEI 17025, entre autres.

Son système de management de la qualité en place, ou délégué à une tierce partie, le fabricant va devoir répondre par ailleurs de la maîtrise de son activité d'un point de vue technique.

Pour cela, il va s'appuyer sur un certain nombre de recommandations générales, telles que par exemple NF EN 1011-1, A1 et A2, ou applicables à un type de produit, notamment la série NF EN 13445 relative aux appareils à pression, par exemple.

Mais surtout, il va utiliser les codes de construction, établis par ses pairs, qui lui donneront toutes les indications constructives nécessaires à fournir un produit fini recevable. Ces codes traitent de toutes les étapes de fabrication :

Qualité et conditions de réception des matériaux de construction,

Règles de calcul, de dimensionnement et classification de l'appareil au regard des exigences légales,

Conditions d'exécution des phases de fabrication et de réception de l'appareil,

Règles et critères de contrôle??

Par ailleurs, en complément de toutes ces dispositions, il doit apporter des garanties en terme de traçabilité, tels que définies dans les normes ISO 9000 ou il est stipulé de faire la démonstration du suivi et de la maîtrise du procédé de fabrication, entre autre.

A ce titre, il doit produire des documents de suivi et de qualification tels que les LOFC, QS, QMOS, cahiers de soudage?

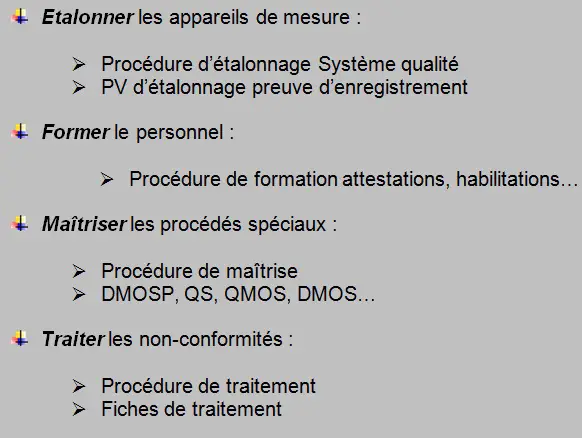

Le cahier de soudage est un exemple intéressant en termes de démonstration du processus.

Ce document technique est établi en général par le fabricant au regard des plans fournis par le donneur d'ordre. En fonction de ses moyens de production, le fabricant va établir un séquençage de fabrication dédié aux opérations de soudage sur une référence donnée.

Ce document va mettre en évidence des réponses aux questions basiques suivantes : qui, quoi, comment.

Ainsi vont apparaitre sur ce document les personnes en charge de sa réalisation, leurs qualifications, les modes opératoires qualifiés retenus pour leur domaine de validité applicable, le domaine, l'endroit et le type de soudure, le type de contrôle pour chaque partie de l'ensemble.

En somme, il s'agit d'un document de synthèse et de mise en adéquation entre le personnel du fabricant, son domaine de qualification, sa méthode d'intervention et son mode de traçabilité.

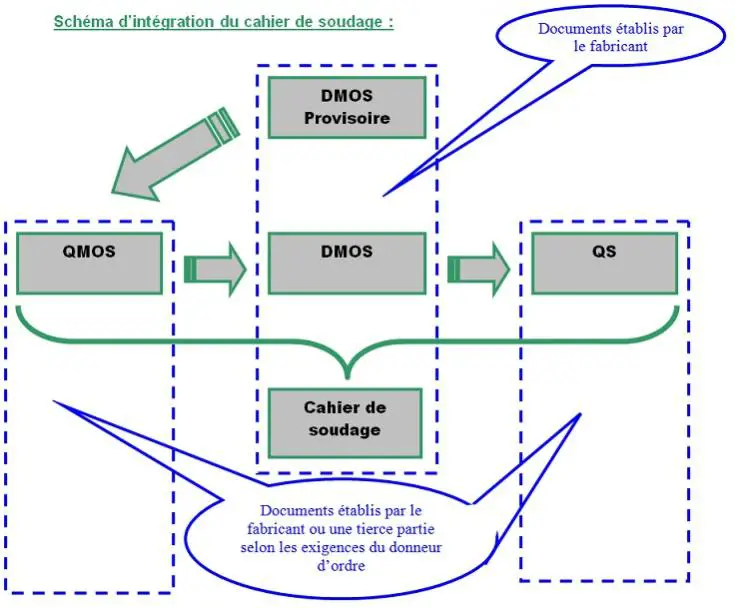

9 - Schéma d'intégration du cahier de soudage

Le cahier de soudage s'inscrit en tant que document de référence dans un processus plus complet :

La rédaction et la formalisation par le fabricant des documents du schéma relève de son entière responsabilité et il s'appuie sur :

NF EN ISO 15607, NF EN ISO 15609 pour le descr_iptif de mode opératoire provisoire (DMOSP) et le DMOS,

NF EN 287, NF EN ISO 9606, NF EN 1418, NF A 88-94(1-2-3), NF EN 13133, ASME 9?. pour la qualification des soudeurs et opérateurs en soudage,

NF EN 15610 à 15614?. pour la qualification du mode opératoire, complémentées éventuellement des spécifications d'un code de construction.

Le DMOSP est établi en vue de préparer une QMOS. Il récapitule les variables essentielles de soudage appliquées sur une éprouvette d'essai. A charge au fabricant d'appliquer les règles de l'art du soudage.

La QS (Qualification de Soudeur) est prononcée en vue de confirmer l'habileté du soudeur et sa capacité à suivre les instructions du DMOSP ou du DMOS.

Sa qualification est obligatoire s'il doit intervenir sous couvert de la QMOS. Elle est reconduisible par le fabricant tous les 6 mois, ce dernier devant apporter la preuve que le soudeur a travaillé régulièrement dans le domaine de validité approprié. Une nouvelle épreuve de qualification sera exigée au bout de deux ans.

La QMOS (ou PV-QMOS : Procès Verbal de Qualification de Mode Opératoire de Soudage) est rédigée en vue d'attester d'un ou plusieurs domaines de validité et donc de compétences du fabricant. Ce dernier ne peut travailler hors de son champ d'application ; il devra, si nécessaire, établir une ou plusieurs QMOS supplémentaires. Ces documents sont délivrés définitivement, ils ne sont pas préemptés.

Le DMOS est du point de vue de la rédaction très proche du DMOSP. Cependant, ce document ne peut être établi qu'après obtention d'un PV-QMOS. Les éléments qui y figurent sont impérativement couverts par le domaine de validité de la QMOS.

Nota : domaine de validité = étendue de la qualification pour une variable de soudage essentielle.

Dés lors que ces quatre documents sont établis et enregistrés, le fabricant va pouvoir les mettre en application dans un cahier de soudage.

10 - Constitution du cahier de soudage

Il s'agit d'un document qui met en parallèle les qualifications du fabricant et leur destination sur un appareil précis.

Eléments essentiels constitutifs du cahier :

o Dénomination et raison sociale du fabricant

o Références du projet client (donneur d'ordre)

o Références du cahier de soudage

o Référence aux normes et codes utilisés

o Nomination des rédacteurs et vérificateurs

o Date de rédaction et de révision du document

o Visa du personnel chargé de l'élaboration du document.

o Plan d'ensemble de la pièce avec repérage des soudures à effectuer selon le cahier

o Récapitulatif des QMOS et QS utilisées pour la réalisation de la pièce, par soudures repérées.

o Liste des DMOS rédigés en fonction des QMOS/QS disponibles, de leur domaine de validité et de la configuration de la pièce.

11 - Quelques liens intéressants sur le site

12 - Vos commentaires et réactions sur cet article

Envoyer un message privé à l'auteur bobléponge2 :

Vous avez la possibilité de commenter cette page, de réagir ou de compléter les informations en rédigeant un message dans le cadre ci-dessous intitulé Ecrire un commentaire

Nous vous remercions par avance de votre sollicitude et de votre aide pour l'amélioration des données techniques du site.

Nous rappelons à nos aimables visiteurs que nos ressources techniques et nos croquis ne peuvent être ni copiés ni utilisés sans autorisation écrite de notre part.

13 - Un petit geste pour soutenir votre site web spécialisé technique soudage

Par: bobléponge2